Cost-effective low-friction SEALS by Texturing During Moulding technology (TDM-SEALS/SoftSlide)

| Leitung: | Dr.-Ing. Matthias Wangenheim |

| E-Mail: | mailto:wangenheim@ids.uni-hannover.de |

| Jahr: | 2019 |

| Förderung: | EU |

Dichtungen verhindern Stoffübergänge an Systemgrenzen. Sie schützen z.B. empfindliche Systeme vor Verschmutzungen oder unterbinden das Auslaufen von Schmierölen. Häufig kann eine ausreichende Dichtwirkung nur mit berührenden Dichtungen erzielt werden. Besondere Anforderungen an die Dichtung stellen Systeme, bei denen eine Relativbewegung zwischen den abzudichtenden Bauteilen auftritt. In diesem Fall tritt zwischen Dichtung und Gegenlauffläche Reibung auf, welche zu unerwünschten Effekten wie Energieverlusten und Verschleiß führt. Daher wird bei dynamischen Dichtungen in der Regel eine möglichst geringe Reibung angestrebt. Reibung kann zum Beispiel durch Schmiermittel, optimierte Dichtungsgeometrien, optimierte Materialien und/oder geeignete Wahl der Bauteiloberflächen reduziert werden.

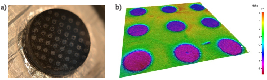

In der Vergangenheit wurden gute Ergebnisse mit Oberflächentexturen erzielt. Ausgeprägte Täler in der Dichtungsoberfläche können als Schmierstoffspeicher dienen und den direkten Kontakt zur Gegenlauffläche verringern. In der Regel wird die Oberfläche der Dichtungen nach dem formgebenden Verfahren in einem zusätzlichen Prozessschritt, z.B. über Laser, strukturiert. Dieses Vorgehen ist jedoch aufwendig und teuer, weshalb Oberflächentexturen bis jetzt nur wenige praktische Anwendungen haben. Ziel des Projekts TDM-SEALS war die Entwicklung eines Prozesses, bei dem die Oberfläche von Elastomer- oder Polymerdichtungen direkt während des formgebenden Prozessschrittes strukturiert wird. Dafür wird die Vulkanisations- oder Spritzgussform mit einer Negativtextur versehen. Die Einsparung eines zusätzlichen Bearbeitungsschrittes führt zu weitaus geringeren Kosten.

Das IDS hatte zwei Aufgaben im Projekt: zum Einen die Entwicklung einer geeigneten Oberflächenstruktur und zum Anderen die experimentelle Validierung der erzielten Verbesserungen. Die im ersten Schritt entwickelten Texturen, die in Simulationen unter Berücksichtigung von Adhäsions- und Hysteresereibung sowie viskoser Schmierfilmreibung niedrigere Reibwerte zeigten, wurden im zweiten Schritt an einem Pin-on-Disc Tribometer experimentell validiert. Die Reibungsreduktion konnte für texturierte Dichtungsprototypen am Dichtungsprüfstand des IDS bestätigt werden.

Ziele des Nachfolgeprojekts SoftSlide sind die industrielle Fertigung und Vertrieb von texturierten Dichtungen zu wettbewerbsfähigen Preisen. Die Texturierung erfolgt direkt bei der Dichtungsherstellung durch die Verwendung einer laserbearbeiteten Spritzgussform.